Bonjour.

Après avoir traité la section de transmission de mouvement, des différents organes qu'on peut rencontré surtout sur les moteurs à combustion, on va essayer de traiter les différents systèmes de transformation de mouvement qu'on pourrait rencontrer également.

Premier Système : Bielle-Manivelle

Historique :

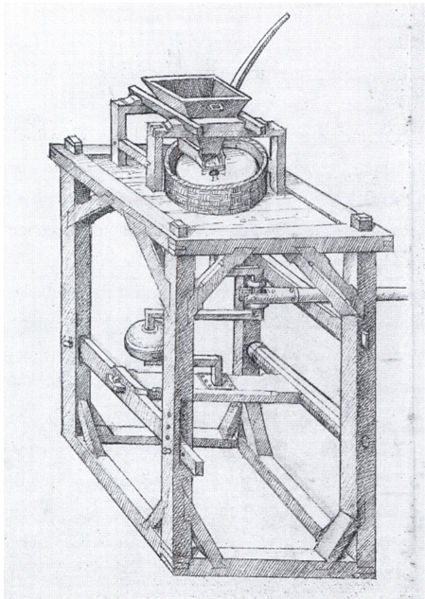

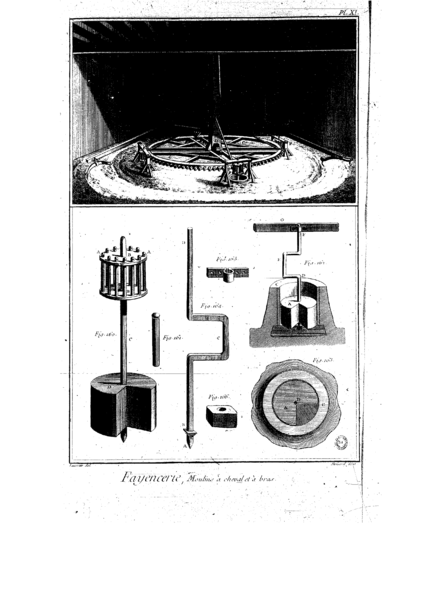

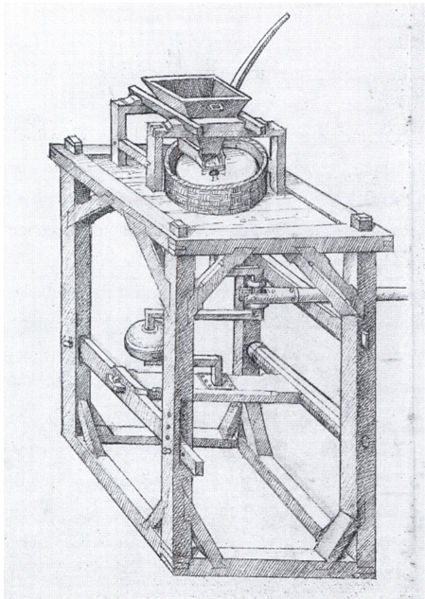

Le système bielle-manivelle représente sans doute la plus importante innovation du XVe siècle. La pensée technique allemande de cette époque nous a légué un manuscrit anonyme, daté aux environs de 1430, dit Anonyme de la guerre hussite. Celui-ci comporte plusieurs dessins de moulins à bras qui constituent la première représentation figurée certaine de ce mécanisme : on y distingue parfaitement les bielles manœuvrées à bras, et les manivelles.

Par ailleurs, les techniciens se sont probablement très vite rendu compte qu'il existe deux points morts qui peuvent bloquer le système, de sorte qu'ils ont rapidement associé un volant d'inertie sur l'axe en rotation, volant constitué d'une roue ou de barres en équerre munies de maillets et qui constituent l'ancêtre du régulateur à boules.

Le système bielle-manivelle a permis l’apparition d’un machinisme d’un genre nouveau, d’abord de petite taille avec les machines à pédales qui libèrent la main de l’ouvrier, comme le tour, la meule ou encore le rouet (1470). L’interdiction de ce dernier, longtemps inscrite dans les règlements de corporations montre combien cette innovation était pertinente parce que déstabilisante. Viendront ensuite des machines de plus grande taille actionnées par les roues des moulins, comme la scie hydraulique (Francesco di Giorgio Martini), la pompe aspirante et foulante (XVIe siècle) ou encore le marteau hydraulique qui permet de forger des pièces de grande dimension.

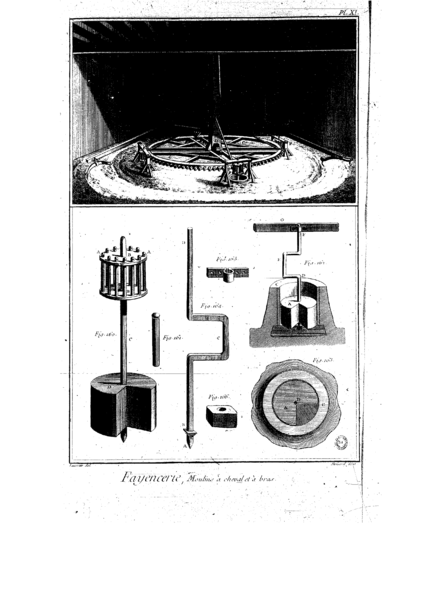

Image : Moulin à Grain

Image : Moulin à Bras

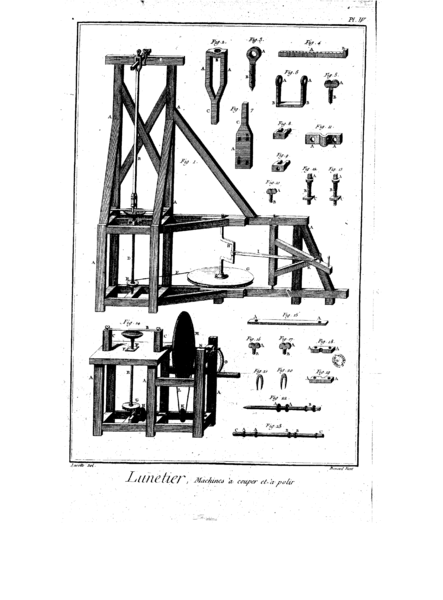

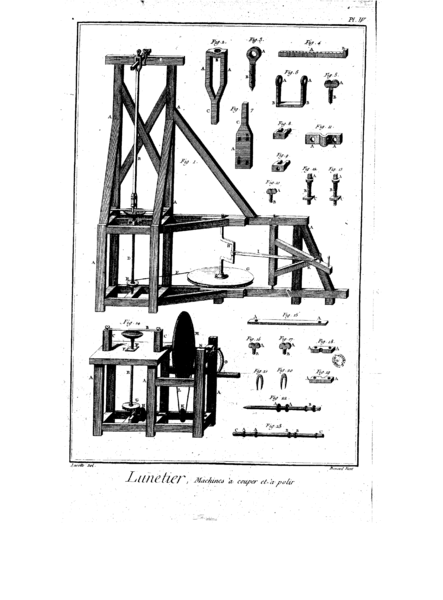

Image :Machines à couper et à polir le verre

Fonctionnement et Description Du Système :

Le système mécanique est destiné à transformer le mouvement de rotation continu en un mouvement de translation périodique sinusoïdale et réciproquement.

Le système se compose de :

I - Une Bielle :

Elle est composée :

# D'une tête reliée au vilebrequin

# D'un pied relié a l'axe du piston,

# D'un corps qui relie la tête et le pied

# Ainsi que de coussinets ou de roulements situés dans la tête et le pied pour réduire les frottements et faciliter le mouvement rotatif.

Les types de bielle :

--bielles monoblocs :

Bielle qui est d'une seule pièce, nécessite l'utilisation d'un vilebrequin démontable.

--bielles assemblées :

La bielle est en deux parties, la tête dispose d'un "chapeau" qui sera maintenu par des vis et/ou boulons. Une bielle assemblée permet l'utilisation d'un vilebrequin monobloc et facilite les interventions sur les pièces en mouvements.

--bielles fendues :

Méthode peu répandue, la bielle principale est fendue au niveau de la tête pour permettre à la bielle secondaire de s'accoupler au même maneton du vilebrequin.

Longueur de bielle :

La longueur de la bielle dépend de la course du piston (distance qu'il va parcourir sur une descente) et la distance entre l'axe du vilebrequin et le maneton ou la bielle s'accroche. En pratique un moteur avec des bielles longues favorise le couple, alors qu'un moteur à bielles courtes favorisera le régime de rotation (puissance)

Contraintes :

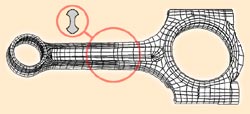

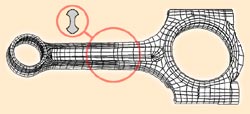

La composition, la longueur et la forme d'une bielle dépend des contraintes quelle va endurer.

Elle va subir des tractions, des compressions, de la flexion et aussi des contraintes thermiques : le pied, au niveau du piston, subi de très fortes températures alors que la tête se trouve lubrifiée et donc refroidie par le bain d'huile au niveau du vilebrequin.

Pour supporter ces contraintes, la bielle est construite d'un matériau très résistant (même du titane en compétition), on pour la plupart un profil en I, et parfois une nervure qui renforce la tête et le pied.

La différence de taille entre la tête et le pied est due principalement aux frottements qui sont beaucoup plus présents sur la liaison bielle/maneton du vilebrequin qu'au niveau bielle/axe du piston.

Liaisons :

--Coussinet ou bague :

La plus répandue est la méthode des deux demi-coussinets avec une bielle assemblée pour la tête et une bague pour le pied.

Si la bielle est monobloc il faudra alors utiliser une bague pour la tête et pour le pied. Le matériaux utilisé doit avoir un faible coefficient de friction (réduire les frottements et faciliter le mouvement de rotation de la tête sur le maneton du vilebrequin).

Il faut toutefois assurer une lubrification optimale des coussinets ou bagues.

--Roulement à rouleaux ou aiguilles :

Réduisent un peu plus les frottements que les bagues et nécessite moins de lubrification. Par contre ne peuvent être montés que sur les bielles monoblocs, ce qui impose le vilebrequin démontable.

Une technique couteuse qui n'est plus obligatoire grâce aux progrès de fabrication actuels.

II - Une Manivelle : Généralement appelée vilebrequin

Le vilebrequin donne le mouvement rotatif nécessaire au moteur. Il est relié à la bielle (qui est elle même reliée au piston) qui lui transmet un mouvement alternatif.

C'est donc le vilebrequin qui va entraîner tout les éléments du moteur qui ont besoin d'un mouvement rotatif comme :

- la transmission primaire (chaine de distribution ou cascade de pignon ou courroie, arbre a cames...)

- les pompes (à eau; à huile)

- l'alternateur

- éventuellement les contre-arbres d'équilibrage.

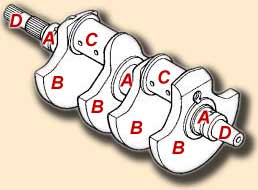

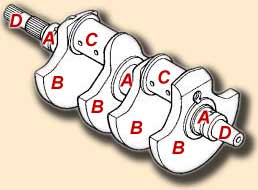

Composition d'un vilebrequin :

Le vilebrequin est composé de :

a) les portées : axe de rotation qui repose sur les paliers du carter moteur.

b) les masses : assure la liaison entre les portées et les manetons, permettent au vilebrequin de passer les temps morts (sans "explosion") du moteur grâce à son inertie.

c) les manetons : liés aux têtes de bielles

d) les queues de vilebrequin : c'est l'extrémité du vilebrequin, elle peut comporter des roues crantées qui entraînerons les autres éléments du moteur.

Les différents types de vilebrequin :

a) Le vilebrequin assemblé :

Il y a deux possibilité, soit tous les éléments du vilebrequin sont fabriqués indépendamment et ensuite assemblés soit une masse et une portée ou un maneton peuvent être fabriqué d'une pièce et ensuite assemblé. Les assemblages se font généralement à la presse.

Avantage :

Utilisation de roulements (meilleure lubrification) et de bielles monoblocs.

Inconvénient :

moins rigide et alignement moins précis qu'avec un vilebrequin monobloc.

b) le vilebrequin monobloc :

En général ils sont réalisé par forgeage (l'usinage complet d'un vilebrequin restant excessivement cher).

Par contre l'utilisation d'un vilebrequin monobloc impose le montage de coussinets et de bielles assemblées.

L'équilibrage du vilebrequin :

Un vilebrequin doit être équilibré de façon statique et dynamique. c'est à dire :

Equilibrage statique : quelque soit la position du vilebrequin sur son axe, il doit être au repos (immobile) l'idéale étant d'avoir un équilibrage avec un vilebrequin équipé des bielles, axes et pistons.

Equilibrage dynamique : 2 types de forces sont provoquées par les pièces en mouvement liées au vilebrequin : les forces centrifuges et les forces alternatives qui provoquent les vibrations.

Pour diminuer ces vibrations, on joue sur le poids et la forme des masses.

Or il est très difficile voir impossible d'obtenir un équilibrage parfait, on fait donc appel à des contre-arbres d'équilibrage (en bleu sur le dessin) qui annulerons tout ou partie des vibrations.

III - Un coulisseau : Généralement appelé Piston ou oscillateur

Pièce cylindrique mobile, qui sert à comprimer les gaz en vue d'une explosion, et qui après l'explosion transforme un énergie thermique en énergie mécanique.

Outre ces deux rôles primordiaux, le piston à d'autres rôles tout aussi important pour le bon fonctionnement du moteur :

* Il va aspirer le mélange de gaz dans la chambre de combustion lors de sa descente.

* Il va expulser les gaz brulés lors de sa remontée.

* Il doit évacuer la chaleur crée par les explosions répétées.

* Il doit assurer l'étanchéité entre la chambre de combustion et le carter du vilebrequin rempli d'huile.

* Il doit résister à la très forte chaleur et aux contraintes mécaniques.

* Et enfin, il doit être le plus léger possible pour diminuer les masses en mouvement. (plus le piston est léger, plus l'explosion servira à faire avancer la moto plutôt qu'à déplacer le piston. Il est est évidement de même pour toute les pièces mobiles du moteur).

La tête du piston :

a)Le dessus de la tête de piston assure la partie compression/évacuation des gaz. Sa forme est liée à celle de la chambre de combustion.

Il existe plusieurs formes de tête de piston :

2.1 Têtes plates:

Très présent en 2T, de plus en plus rare dans les moteurs 4T.

2.2 têtes convexe:

Avec des empreintes "en regard" des soupapes (en face des soupapes) :

* La partie convexe permet d'avoir des chambres de combustion plus performantes (meilleure inflammation des gaz, évacuation plus facile et rapide, meilleur refroidissement de la bougie, etc) et des compressions plus élevées.

* Les empreintes légèrement plus grande que le diamètre des têtes de soupapes évite au piston et aux soupapes de se toucher (ce qui pourrait être le cas lors d'un affolement de soupape ou d'un léger déréglage de la distribution).

2.3.Têtes dites "héron":

La chambre de combustion a été creusée dans la tête du piston.

2.4.Têtes à formes plus complexes:

Pour supporter les explosions:

* A) Les têtes de piston subissent de plus en plus souvent des traitements de surface afin de les renforcer (graphite, nickel, ou même céramique).

* B)L'étanchéité entre les gaz et l'huile est assurée par les segments.

* C)L'évacuation de la chaleur peut être améliorée par les renforts ou nervures que l'on trouve sur le "verso" de la tête de piston. En effet leur présence augmente la surface d'échange thermique comme les ailettes d'un moteur refroidit par air. La température de fonctionnement d'une tête de piston est de 200 à 370°C suivant le type de moteur.

Aujourd'hui de plus en plus de constructeur améliore le refroidissement par un système de projection de gouttelettes d'huile sur le fond de la tête du piston.

A: Chemises et Cylindres

B: Pistons

C: Axe du piston

E: Segments

Les segments :

Ce sont des anneaux "élastiques" ouverts qui se logent dans des rainures faites dans la tête du piston.

Sur un moteur 4T on trouve en général 3 segments (certains moteurs en compétition n'en ont que 2).

Ils assurent l'étanchéité entre la chambre de combustion (les gaz) et le carter d'huile du vilebrequin.

Il sont utilisé aussi pour l'évacuation de la chaleur vers le cylindre.

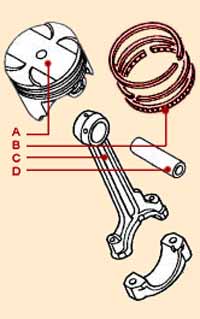

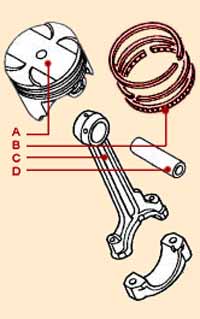

[/b]A. Le Piston

B. Les Segments

C. La Bielle

D. L'axe du Piston[/b]

Le segment de feu :

C'est le segment en contact avec les gaz. Lors de l'explosion, il est plaqué contre le piston (dans sa rainure) et contre le cylindre, ce qui assure quasiment toute l'étanchéité.

Le segment d'étanchéité :

Il assure l'étanchéité total des gaz en arrêtant ceux qui seraient passés par l'ouverture du segment de feu.

Le segment racleur :

(Que sur les 4T) Il assure l'étanchéité côté huile, il doit "racler" l'huile des parois du cylindre et la rejeter dans le carter d'huile du vilebrequin.

La jupe du piston :

La jupe du piston commence après le dernier segment et sert au guidage du piston dans le cylindre.

*Soit la jupe est complète.

*Soit la jupe est réduite ressemblant plus à une paire de "patin" assurant toujours le guidage contre le cylindre.

En effet, les constructeurs essaient de réduire le poids du piston et les frottements de la jupe sur le cylindre afin d'améliorer les performances du moteur à haut régime.

L'état de surface de la jupe est importante pour assurer une bonne lubrification, parfois un traitement de surface peut être appliqué sur le piston ou uniquement sur la jupe, qui prendrons alors une coloration gris foncé voir noir.

L'axe du piston :

Permet de relier le piston à la bielle.

Il va encaisser de grand effort mécanique, en effet c'est lui qui va transmettre l'énergie de l'explosion à la bielle.

Il faut donc qu'il soit assez résistant de part sa taille et de part les matériaux utilisés pour sa fabrication tout en le faisant le plus léger possible (donc creux en général).

[/b]IV - Une glissière : Généralement appelé Cylindre ou bâti[/b]

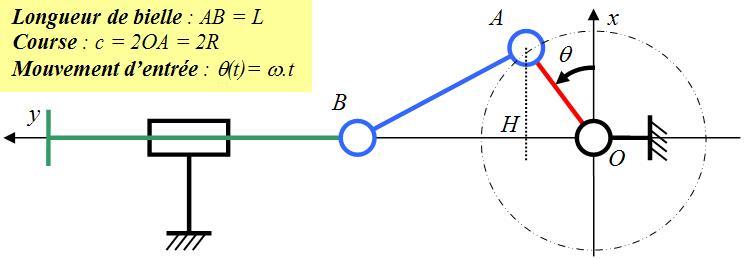

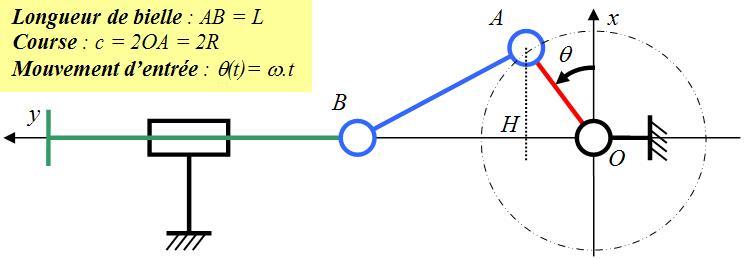

Modélisation cinématique:

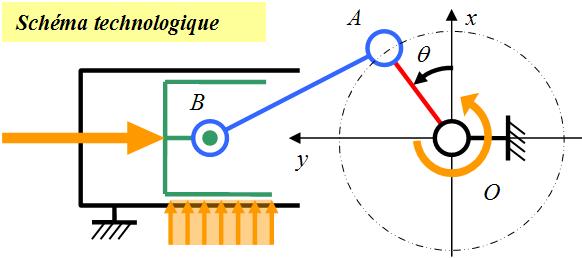

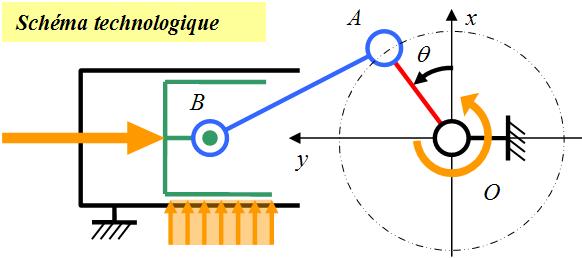

Schéma Technologique :

Cordialement.

Après avoir traité la section de transmission de mouvement, des différents organes qu'on peut rencontré surtout sur les moteurs à combustion, on va essayer de traiter les différents systèmes de transformation de mouvement qu'on pourrait rencontrer également.

Premier Système : Bielle-Manivelle

Historique :

Le système bielle-manivelle représente sans doute la plus importante innovation du XVe siècle. La pensée technique allemande de cette époque nous a légué un manuscrit anonyme, daté aux environs de 1430, dit Anonyme de la guerre hussite. Celui-ci comporte plusieurs dessins de moulins à bras qui constituent la première représentation figurée certaine de ce mécanisme : on y distingue parfaitement les bielles manœuvrées à bras, et les manivelles.

Par ailleurs, les techniciens se sont probablement très vite rendu compte qu'il existe deux points morts qui peuvent bloquer le système, de sorte qu'ils ont rapidement associé un volant d'inertie sur l'axe en rotation, volant constitué d'une roue ou de barres en équerre munies de maillets et qui constituent l'ancêtre du régulateur à boules.

Le système bielle-manivelle a permis l’apparition d’un machinisme d’un genre nouveau, d’abord de petite taille avec les machines à pédales qui libèrent la main de l’ouvrier, comme le tour, la meule ou encore le rouet (1470). L’interdiction de ce dernier, longtemps inscrite dans les règlements de corporations montre combien cette innovation était pertinente parce que déstabilisante. Viendront ensuite des machines de plus grande taille actionnées par les roues des moulins, comme la scie hydraulique (Francesco di Giorgio Martini), la pompe aspirante et foulante (XVIe siècle) ou encore le marteau hydraulique qui permet de forger des pièces de grande dimension.

Image : Moulin à Grain

Image : Moulin à Bras

Image :Machines à couper et à polir le verre

Fonctionnement et Description Du Système :

Le système mécanique est destiné à transformer le mouvement de rotation continu en un mouvement de translation périodique sinusoïdale et réciproquement.

Le système se compose de :

I - Une Bielle :

Elle est composée :

# D'une tête reliée au vilebrequin

# D'un pied relié a l'axe du piston,

# D'un corps qui relie la tête et le pied

# Ainsi que de coussinets ou de roulements situés dans la tête et le pied pour réduire les frottements et faciliter le mouvement rotatif.

Les types de bielle :

--bielles monoblocs :

Bielle qui est d'une seule pièce, nécessite l'utilisation d'un vilebrequin démontable.

--bielles assemblées :

La bielle est en deux parties, la tête dispose d'un "chapeau" qui sera maintenu par des vis et/ou boulons. Une bielle assemblée permet l'utilisation d'un vilebrequin monobloc et facilite les interventions sur les pièces en mouvements.

--bielles fendues :

Méthode peu répandue, la bielle principale est fendue au niveau de la tête pour permettre à la bielle secondaire de s'accoupler au même maneton du vilebrequin.

Longueur de bielle :

La longueur de la bielle dépend de la course du piston (distance qu'il va parcourir sur une descente) et la distance entre l'axe du vilebrequin et le maneton ou la bielle s'accroche. En pratique un moteur avec des bielles longues favorise le couple, alors qu'un moteur à bielles courtes favorisera le régime de rotation (puissance)

Contraintes :

La composition, la longueur et la forme d'une bielle dépend des contraintes quelle va endurer.

Elle va subir des tractions, des compressions, de la flexion et aussi des contraintes thermiques : le pied, au niveau du piston, subi de très fortes températures alors que la tête se trouve lubrifiée et donc refroidie par le bain d'huile au niveau du vilebrequin.

Pour supporter ces contraintes, la bielle est construite d'un matériau très résistant (même du titane en compétition), on pour la plupart un profil en I, et parfois une nervure qui renforce la tête et le pied.

La différence de taille entre la tête et le pied est due principalement aux frottements qui sont beaucoup plus présents sur la liaison bielle/maneton du vilebrequin qu'au niveau bielle/axe du piston.

Liaisons :

--Coussinet ou bague :

La plus répandue est la méthode des deux demi-coussinets avec une bielle assemblée pour la tête et une bague pour le pied.

Si la bielle est monobloc il faudra alors utiliser une bague pour la tête et pour le pied. Le matériaux utilisé doit avoir un faible coefficient de friction (réduire les frottements et faciliter le mouvement de rotation de la tête sur le maneton du vilebrequin).

Il faut toutefois assurer une lubrification optimale des coussinets ou bagues.

--Roulement à rouleaux ou aiguilles :

Réduisent un peu plus les frottements que les bagues et nécessite moins de lubrification. Par contre ne peuvent être montés que sur les bielles monoblocs, ce qui impose le vilebrequin démontable.

Une technique couteuse qui n'est plus obligatoire grâce aux progrès de fabrication actuels.

II - Une Manivelle : Généralement appelée vilebrequin

Le vilebrequin donne le mouvement rotatif nécessaire au moteur. Il est relié à la bielle (qui est elle même reliée au piston) qui lui transmet un mouvement alternatif.

C'est donc le vilebrequin qui va entraîner tout les éléments du moteur qui ont besoin d'un mouvement rotatif comme :

- la transmission primaire (chaine de distribution ou cascade de pignon ou courroie, arbre a cames...)

- les pompes (à eau; à huile)

- l'alternateur

- éventuellement les contre-arbres d'équilibrage.

Composition d'un vilebrequin :

Le vilebrequin est composé de :

a) les portées : axe de rotation qui repose sur les paliers du carter moteur.

b) les masses : assure la liaison entre les portées et les manetons, permettent au vilebrequin de passer les temps morts (sans "explosion") du moteur grâce à son inertie.

c) les manetons : liés aux têtes de bielles

d) les queues de vilebrequin : c'est l'extrémité du vilebrequin, elle peut comporter des roues crantées qui entraînerons les autres éléments du moteur.

Les différents types de vilebrequin :

a) Le vilebrequin assemblé :

Il y a deux possibilité, soit tous les éléments du vilebrequin sont fabriqués indépendamment et ensuite assemblés soit une masse et une portée ou un maneton peuvent être fabriqué d'une pièce et ensuite assemblé. Les assemblages se font généralement à la presse.

Avantage :

Utilisation de roulements (meilleure lubrification) et de bielles monoblocs.

Inconvénient :

moins rigide et alignement moins précis qu'avec un vilebrequin monobloc.

b) le vilebrequin monobloc :

En général ils sont réalisé par forgeage (l'usinage complet d'un vilebrequin restant excessivement cher).

Par contre l'utilisation d'un vilebrequin monobloc impose le montage de coussinets et de bielles assemblées.

L'équilibrage du vilebrequin :

Un vilebrequin doit être équilibré de façon statique et dynamique. c'est à dire :

Equilibrage statique : quelque soit la position du vilebrequin sur son axe, il doit être au repos (immobile) l'idéale étant d'avoir un équilibrage avec un vilebrequin équipé des bielles, axes et pistons.

Equilibrage dynamique : 2 types de forces sont provoquées par les pièces en mouvement liées au vilebrequin : les forces centrifuges et les forces alternatives qui provoquent les vibrations.

Pour diminuer ces vibrations, on joue sur le poids et la forme des masses.

Or il est très difficile voir impossible d'obtenir un équilibrage parfait, on fait donc appel à des contre-arbres d'équilibrage (en bleu sur le dessin) qui annulerons tout ou partie des vibrations.

III - Un coulisseau : Généralement appelé Piston ou oscillateur

Pièce cylindrique mobile, qui sert à comprimer les gaz en vue d'une explosion, et qui après l'explosion transforme un énergie thermique en énergie mécanique.

Outre ces deux rôles primordiaux, le piston à d'autres rôles tout aussi important pour le bon fonctionnement du moteur :

* Il va aspirer le mélange de gaz dans la chambre de combustion lors de sa descente.

* Il va expulser les gaz brulés lors de sa remontée.

* Il doit évacuer la chaleur crée par les explosions répétées.

* Il doit assurer l'étanchéité entre la chambre de combustion et le carter du vilebrequin rempli d'huile.

* Il doit résister à la très forte chaleur et aux contraintes mécaniques.

* Et enfin, il doit être le plus léger possible pour diminuer les masses en mouvement. (plus le piston est léger, plus l'explosion servira à faire avancer la moto plutôt qu'à déplacer le piston. Il est est évidement de même pour toute les pièces mobiles du moteur).

La tête du piston :

a)Le dessus de la tête de piston assure la partie compression/évacuation des gaz. Sa forme est liée à celle de la chambre de combustion.

Il existe plusieurs formes de tête de piston :

2.1 Têtes plates:

Très présent en 2T, de plus en plus rare dans les moteurs 4T.

2.2 têtes convexe:

Avec des empreintes "en regard" des soupapes (en face des soupapes) :

* La partie convexe permet d'avoir des chambres de combustion plus performantes (meilleure inflammation des gaz, évacuation plus facile et rapide, meilleur refroidissement de la bougie, etc) et des compressions plus élevées.

* Les empreintes légèrement plus grande que le diamètre des têtes de soupapes évite au piston et aux soupapes de se toucher (ce qui pourrait être le cas lors d'un affolement de soupape ou d'un léger déréglage de la distribution).

2.3.Têtes dites "héron":

La chambre de combustion a été creusée dans la tête du piston.

2.4.Têtes à formes plus complexes:

Pour supporter les explosions:

* A) Les têtes de piston subissent de plus en plus souvent des traitements de surface afin de les renforcer (graphite, nickel, ou même céramique).

* B)L'étanchéité entre les gaz et l'huile est assurée par les segments.

* C)L'évacuation de la chaleur peut être améliorée par les renforts ou nervures que l'on trouve sur le "verso" de la tête de piston. En effet leur présence augmente la surface d'échange thermique comme les ailettes d'un moteur refroidit par air. La température de fonctionnement d'une tête de piston est de 200 à 370°C suivant le type de moteur.

Aujourd'hui de plus en plus de constructeur améliore le refroidissement par un système de projection de gouttelettes d'huile sur le fond de la tête du piston.

A: Chemises et Cylindres

B: Pistons

C: Axe du piston

E: Segments

Les segments :

Ce sont des anneaux "élastiques" ouverts qui se logent dans des rainures faites dans la tête du piston.

Sur un moteur 4T on trouve en général 3 segments (certains moteurs en compétition n'en ont que 2).

Ils assurent l'étanchéité entre la chambre de combustion (les gaz) et le carter d'huile du vilebrequin.

Il sont utilisé aussi pour l'évacuation de la chaleur vers le cylindre.

[/b]A. Le Piston

B. Les Segments

C. La Bielle

D. L'axe du Piston[/b]

Le segment de feu :

C'est le segment en contact avec les gaz. Lors de l'explosion, il est plaqué contre le piston (dans sa rainure) et contre le cylindre, ce qui assure quasiment toute l'étanchéité.

Le segment d'étanchéité :

Il assure l'étanchéité total des gaz en arrêtant ceux qui seraient passés par l'ouverture du segment de feu.

Le segment racleur :

(Que sur les 4T) Il assure l'étanchéité côté huile, il doit "racler" l'huile des parois du cylindre et la rejeter dans le carter d'huile du vilebrequin.

La jupe du piston :

La jupe du piston commence après le dernier segment et sert au guidage du piston dans le cylindre.

*Soit la jupe est complète.

*Soit la jupe est réduite ressemblant plus à une paire de "patin" assurant toujours le guidage contre le cylindre.

En effet, les constructeurs essaient de réduire le poids du piston et les frottements de la jupe sur le cylindre afin d'améliorer les performances du moteur à haut régime.

L'état de surface de la jupe est importante pour assurer une bonne lubrification, parfois un traitement de surface peut être appliqué sur le piston ou uniquement sur la jupe, qui prendrons alors une coloration gris foncé voir noir.

L'axe du piston :

Permet de relier le piston à la bielle.

Il va encaisser de grand effort mécanique, en effet c'est lui qui va transmettre l'énergie de l'explosion à la bielle.

Il faut donc qu'il soit assez résistant de part sa taille et de part les matériaux utilisés pour sa fabrication tout en le faisant le plus léger possible (donc creux en général).

[/b]IV - Une glissière : Généralement appelé Cylindre ou bâti[/b]

Modélisation cinématique:

Schéma Technologique :

Cordialement.

Accueil

Accueil PORTAIL

PORTAIL Dernières images

Dernières images S'enregistrer

S'enregistrer Connexion

Connexion